ماشین چاپ هلیوگراور (presses printing Rotogravure)

چاپ هلیوگراور که با نام روتوگرام یا چاپ گود نیز شناخته میشود، یکی از روشهای چاپ برجسته در حوزه صنعت و هنر میباشد که برای چاپ انواع کاتالوگ، پوششهای زینتی، چاپ جعبه، مجلات و غیره در تیراژهای بالا با بهترین کیفیت استفاده میشود. در این روش سیلندرهای فلزی استوانهای (از جنس مس یا چدن) که دارای حفرههای کوچک (گود) حاوی جوهر هستند، حروف و تصاویر را بهصورت معکوس روی صفحه چاپ منتقل میکنند. شایسته ذکر است چاپ هلیوگراور با توجه به کیفیت و همین طور سرعت بالایی که در انجام چاپ دارد یکی از بهینهترین قیمتها را در صنعت چاپ دارا میباشد. در این مقاله سعی داریم بصورت موجز اطلاعاتی را در خصوص دستگاه هلیوگراور ارائه دهیم و تا حد امکان خوانندهی این مقاله را با این دستگاه و قابلیتهای آن آشنا سازیم.

تاریخچه ی چاپ هلیوگراور

سابقه این نوع چاپ تقریبا به قرنها پیش در زمان رنسانس نزد هنرمندان ایتالیایی برمیگردد. هنرمندان در آن زمان حکاکیهای خود را روی سطوح مسی انجام میدادند و بعلت اینکه جوهر در حفرههای (گودهای) حکاکی شده باقی میماند آنرا چاپ گود نیز نامیدند. نام هلیوگرافی نیز اولین بار توسط جوزف نیکفور نیپس در سال 1814، که به روش عکاسی لوح خود را چاپ کرده بود، خلق گردید. در سالهای بعدی روشهای نیکفور نیپس توسط شخصی بنام فاکس تالبوت تصحیح گردید. خانم کارل کلیف در سال ۱۸۷۹ روش هليوگرافی به سبک خود را تكميل كرده و نتیجه کار خود را در انجمن عکاسی در شهر وین آلمان معرفی کرد. کلیف با اختراعات بسیاری که در این زمینه داشت توانست روش چاپی خود را از روی لوح به روی سیلندر بصورت رنگی ارتقا دهد و به عنوان روشی برای چاپ طرح های هنری و ثبت ظرافتهای تصاویر عکاسی، در اواخر قرن 19 و 20 محبوبیت یافت.

بررسی مزایا و معایب چاپ هلیوگراور

دستگاه هلیوگراور و چاپ حاصل از آن دارای مزیتهای بسیاری است که میتوان به موارد زیر اشاره کرد:

- جوهر قابل استفاده در این چاپ کاملا بی بو میباشد، سریع خشک شده و به میزان بسیار کم مصرف میشود.

- قابلیت چاپ تصاویر با کیفیت بالا (رزولیشن۱۸۰ LPI) روی سطوح مختلف از جمله کاغذ، فلز و پلاستیک و بصورت سایه روشن (ترام) پیوسته به جای الگوهای نقطهای. بعلاوه روی سطوح با کیفیت پایین نیز امکان چاپ وجود دارد.

- حفظ کیفیت در طول سالیان متمادی.

- صرفه اقتصادی در تیراژهای بالا (بیشتر از ۳۰۰۰۰ هزار)

- سرعت بالای چاپ پس از آمادهسازی سیلندرفرم

- قابلیت تنظیم زمان چاپ

- سیستم چاپ ICP/IP

- چاپ از طریق چاپگرهای کنترل از راه دور

- چاپ از طریق سوکت TCP/IP

- پشتیبانی از فرمتهای PDF و Postscript و …

معایب چاپ هلیوگراور نیز بطور خلاصه شامل موارد زیر میباشد:

- هزینه: تجهیزات و مواد اولیه هلیوگراور ممکن است گران باشد، و باعث میشود هنرمندان و کارگاههای کوچک چاپ، کمتر از آن استفاده کنند. برای مثال برای دستیابی به کیفیت بالای چاپ، باید از کاغذهای گران مانند گلاسه استفاده شود.

- هزینه تعمیرات سیلندر: اصلاح و تغییرات روی سیلندر ساخته شده نیز دشوار است و اگر طرح حکاکی شده نیاز به تغییرات داشته باشد مجبور به ساخت سیلندر جدید هستیم.

- محدودیت تعداد تیراژ: از آنجایی که ساخت سیلندرهای فلزی (برای مثال از جنس مس) گران است، برای چاپهای با تیراژ پایین به صرفه نیست.

- پیچیدگی: فرآیند ایجاد چاپهای هلیوگراور شامل چندین مرحله پیچیده است و به دانش و تجهیزات تخصصی نیاز دارد که تسلط بر آن برای مبتدیان میتواند چالش برانگیز باشد.

- تأثیرات زیست محیطی: هلیوگراور شامل استفاده از مواد شیمیایی و مقادیر زیادی آب است که در صورت عدم مدیریت صحیح میتواند پیامدهای منفی زیست محیطی داشته باشد.

موارد استفاده چاپ هلیوگراورموارد استفاده چاپ هلیوگراور

بطور کلی چاپ هلیوگراور به دو صورت رول و ورقهایی انجام میشود.

چاپ در حالت رول: برای انواع بستهبندیها، برچسبها، مجلات و کاتالوگ با تیراژ بسیار بالا (مانند مجله National geographic)، لفافهای بستهبندی دیوار پوش و کفپوشها، فیلمهای چند لایه پلیمری، جعبههای مقوایی (کارتنهای نگهداری مایعات و پاکتهای سیگار)، انواع بستهبندی انعطافپذیر (مانند شیرینی و شکلات) و پوششهای زینتی (کاغذ دیواری، پردههای زینتی و روکشهای طرح چوب) مناسب است.

چاپ در حالت ورقی: نیز مناسب برای کارهای با تیراژ محدود و کیفیت بسیار بالا همچون انواع اوراق بهادار مثل تمبر، اوراق سهام و برخی اوراق تبلیغاتی، اسکناس و سایر چاپهای امنیتی میباشد.

تجهیزات دستگاه چاپ هلیوگراور

دستگاه چاپ هلیوگراور دارای اجزای کلیدی و جانبی میباشد.

اجزای کلیدی تشکیل دهنده دستگاه چاپ هلیوگراور شامل موارد زیر میباشد:

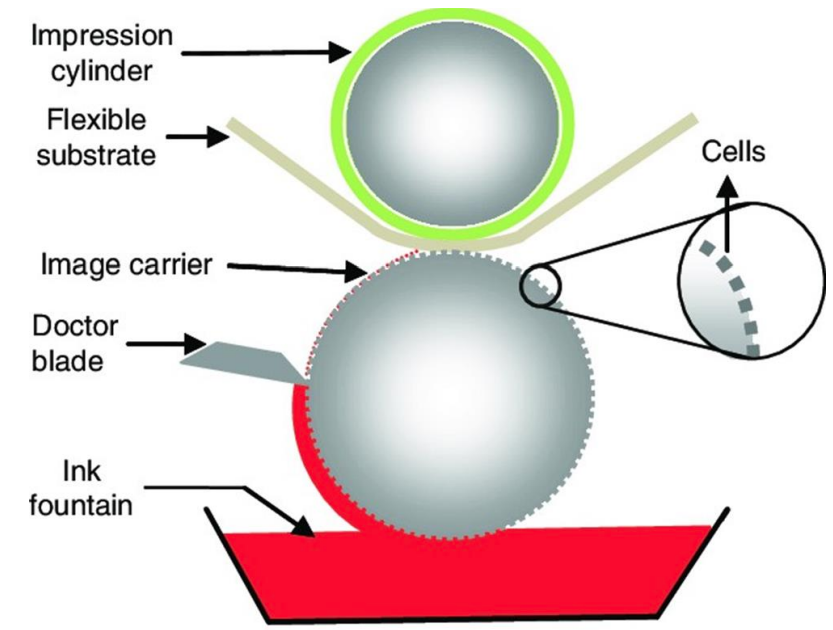

- حامل تصویر (سیلندر فرم، Gravure cylinder): سیلندر که طرح بر روی آن حکاکی میگردد

- ایستگاه فرستنده فیلم خام (بدون چاپ)

- سیلندر فشار (Impression cylinder): به منظور انتقال جوهر از سیلندر حکاکی شده به روی کاغذ یا فیلم

- صفحه چاپ یا فیلم خام (Flexible substrate)

- فواره جوهر (تابه جوهرInk fountain ): ایستگاه یا واحدهای رنگ که میتواند در رنگهای مختلف (از یک تا ۱۵ رنگ) موجود باشد

- سیستم کنترل: تمام عملکردهای ماشین چاپ را کنترل میکند

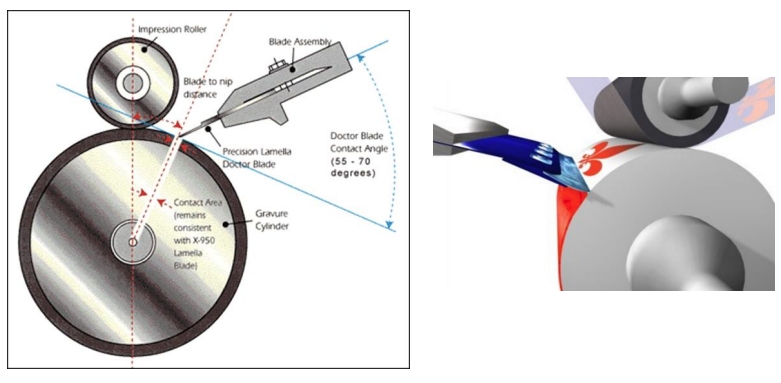

- تیغه دکتر بلید یا راکل (Doctor Blade): جوهرهای اضافی از روی سیلندر پاک میکند

- سیستم باز کننده و جمع کننده رول در ابتدا و انتها دستگاه (طاقه جمع کن): فیلم خام بعد از مرحله چاپ به صورت رول (طاقه) در میآید

- واحدهای خشککن رنگ (Drying equipment)

اجزای جانبی دستگاه چاپ هلیوگراور

تجهیزات جانبی دستگاه هلیوگراور بسته به مدل خاص و سازنده میتواند متفاوت باشد، اما برخی از اجزای رایج عبارتند از:

- ابزار حکاکی: از این ابزارها برای حکاکی تصویر بر روی صفحه مسی از جمله قلم با نوک الماس یا بورین استفاده میشود.

- تجهیزات آمادهسازی سیلندر فرم: شامل تجهیزاتی برای تمیز کردن، چربی زدایی و حساس کردن صفحه مسی/چدنی قبل از فرآیند حکاکی میباشد.

- سیستم اعمال جوهر: لوازم جانبی برای استفاده از جوهر روی صفحه، مانند غلطک ها یا برسها، برای پوشش یکنواخت جوهر مهم هستند.

- تجهیزات خشک کردن: تجهیزات خشک کردن چاپها پس از تولید، مانند قفسههای خشک کن یا کورههای خشک کردن.

- سیستم ثبت: این سیستم تراز دقیق صفحه چاپ و کاغذ را تضمین میکند و امکان بازتولید دقیق تصویر را فراهم میکند.

- تجهیزات ایمنی: تجهیزات حفاظت فردی (PPE) مانند دستکش، عینک و پیش بند ممکن است هنگام کار با مواد شیمیایی یا ماشین آلات ضروری باشد.

- ابزار تعمیر و نگهداری: ابزارهایی برای نگهداری و سرویس دستگاه مانند آچار، روان کنندهها و لوازم نظافتی.

- هر یک از این اجزا نقش مهمی در عملکرد دستگاه هلیوگراور و کیفیت چاپ نهایی ایفا میکنند. نگهداری منظم و کالیبراسیون مناسب این اجزا برای اطمینان از نتایج ثابت و با کیفیت ضروری است. در زیر توضیح مختصری در مورد برخی از اجزای کلیدی دستگاه آورده شده است.

سیلندر چاپ هلیوگراور

سیلندرهای چاپ هلیوگراور از یک هسته فولادی تشکیل شده که ابتدا یک لایه نازک نیکل (که از هسته در برابر خوردگی محافظت میکند) و سپس لایه دیگری از جنس مس یا چدن به آن اضافه میشود. بعد از ایجاد این سه لایه، تصویر چاپ را میتوان روی سیلندر حکاکی نمود. پس از حکاکی، با آبکاری لایه نازکی از کروم (به منظور مقاومت در برابر سایش) ساخت مراحل تولید آن به پایان میرسد و سیلندر به دستگاه چاپ میرود.

از آنجا که گودیهای سیلندر به طور جداگانه طراحی شدهاند، امکان چاپ حروف بسیار کوچک با کیفیت بالا نیز وجود دارد که به راحتی در کنار هم قرار میگیرند و طرح نهایی زیبایی را به نمایش میگذارد. همچنین بعلت جنس مسی یا چدنی این سیلندرها، تصاویر بدون پخش شدگی رنگ جوهر چاپ می شوند. سیلندرهای چاپ گراور با طول عمر بالایی هستند که تا چندین هزار مرتبه امکان استفاده از آنها وجود دارد و حتی با ضمانت نامههای مادام العمر به فروش میرسد. هنگامی که سیلندر دیگر مورد نیاز نیست، لایههای نیکل، مس و کروم را میتوان جدا نموده و از هسته فولادی آن مجددا استفاده کرد.

- جوهر چاپ هلیوگراور (برپایه حلال و آب)

جوهرهای مورد استفاده در چاپ هلیوگراور به صورت جوهرهای برجسته و سیال با ویسکوزیته بسیار کم هستند که به آنها اجازه میدهد تا به داخل حفرههای حکاکی شده در سیلندر کشیده شوند و سپس به فیلم یا کاغذ منتقل شوند. غلظت و چسبندگی و نیز میزان جوهر در دستگاه هلیوگراور باید تنظیم گردد. مصرف رنگ در این دستگاه بسیار پایینتر از انواع دیگر است و بعلت عدم استفاده از آب، به راحتی و در همان بار اول، سختترین و سنگینترین رنگها، بصورت پررنگ چاپ میشوند. در حالیکه در چاپ با دستگاههای دیگر نیاز به تکرار چاپ برای حصول رنگ مطلوب میباشیم. جوهر به دو صورت پمپاژ (بوسیله پمپ برقی و یا پنوماتیک) و ویسکوزیته به سیلندر وارد میشود. در چاپ هلیوگراور بسته به نیازهای خاص کار چاپ میتوان از جوهرهای برپایه حلال و آب استفاده کرد که در زیر به طور خلاصه به آنها اشاره خواهد شد:

جوهرهای بر پایه حلال: در دستگاه هلیوگراور اکثرا از جوهرهایی استفاده میشود که با حلال حل میشوند. این جوهرها طیف رنگی وسیعتری نسبت به جوهرهای پایه آب دارند و میتوان از آنها برای چاپ روی انواع مواد استفاده کرد. در مقایسه با جوهرهای مبتنی بر آب حاوی سطوح بالاتری از ترکیبات آلی هستند. مزایا و معایب آن به شرح زیر میباشد:

– مزایا: چسبندگی و دوام رنگ عالی. مناسب برای چاپ با کیفیت بالا و ماندگاری طولانی بر روی انواع کاغذها

– معایب: ترکیبات آلی فرار (VOCs) را منتشر میکند و در زمان استفاده نیاز به تهویه مناسب میباشد. بعلاوه در برخی موارد سمی و قابل اشتعال هستند.

جوهرهای بر پایه آب: این جوهرها یک جایگزین سازگار با محیط زیست نسبت به دیگر جوهرها هستند زیرا ترکیبات آلی فرار بسیار کمی انتشار میدهد. زمان خشک شدن آنها سریع بوده و بوی کمی دارد و به آسانی تمیز میشود. اما بعلت چسبندگی پایین برای برخی از کاغذها یا صفحات مناسب نیست.

لازم به ذکر است بسته به چاپ از رو و پشت، ترتیب قرارگیری سیلندر رنگها در دستگاه متفاوت است. در چاپ از رو، ترتیب سیلندر رنگها بصورت زرد، قرمز، آبی، مشکی میباشد و میتوانیم رنگهای اکلیلی (مثل رنگ طلایی، نقرهای و مسی) را نیز چاپ کنیم. اگر بخواهیم چاپ از پشت انجام دهیم ترتیب رنگها بصورت مشکی، آبی، قرمز، زرد و پنجم سفید گچی میباشد. اگر رنگهای طلایی، نقرهای را نیز در این حالت چاپ استفاده کردیم رنگ سفید گچی را در آخر چاپ میکنیم. قطر سیلندرها نیز تغییر میکند. برای مثال اگر قطر سیلندر رنگ اول ۱۵۰ میلیمتر باشد، سیلندر دوم هم باید ۱۵۰ میلیمتر باشد یا اینکه ۰۱/۰ میلیمتر بزرگتر باشد که حالت کشش سطح چاپ حفظ شود. در یک فرآیند چهار رنگ، به قطر سیلندرهای بعدی نیز به ترتیب ۰۲/۰ و ۰۳/۰ میلیمتر اضافه میشود.

تیغه دکتر بلید یا راکل (Doctor Blade)

تیغه دکتر بلید یا همان راکل یک وسیله پرکاربرد در صنعت چاپ است و از این تیغه برای زدودن جوهرهای اضافی از روی سیلندر استفاده میشود بطوریکه مقدار دقیق و ثابتی رنگ به سیلندر وارد شود. این تیغه ورقه ای است به ضخامت 1-2 میلیمتر و زاویه 55 تا 65 درجه که بر حسب حفرههای سیلندر و بازدهی رنگ این اعداد متغیر است. انتخاب زاویه صحیح قراگیری نسبت به سیلندر باعث میشود تا همه رنگهای اضافی پاک شوند و جوهرهای اضافی به مخزن ذخیره جوهر بازگردانده شوند. هر قدر این تیغه زاویه بیشتری با سیلندر داشته باشد (بعبارت دیگر از سیلندر بازتر باشد) فشار بیشتری برای پاک کردن رنگ وارد میآید. جنس این تیغهها بعلت کاهش اصطحکاک و خورندگی عموما از آلیاژ فولاد و کربن است. استحکام تیغه را با افزودن یک یا چندین تیغه با قطر2/0 تا8/0 میلیمتر (که به تیغه کهنه اضافه میشود) میتوان افزایش داد بدون اینکه قابلیت ارتجاعی خود را نیز از دست بدهد.

واحد خشککن

خشککن یا چمبر واحدهایی هستند که توسط گرمای بخار، المنت یا اشعه فرابنفش با سرعت بالا، جوهر را روی سطح چاپ خشک میکند. در این فرآیند هوا بوسیله عبور از لولههای بخار یا مقاومتهای الکتریکی گرم شده، و به وسیله یک فن این هوای گرم روی سطح چاپ دمیده میشود. پس از خشک شدن، سطح چاپ به واحد خنک کننده انتقال مییابد و بخارات از منافذ خارج شده و دمای آن به حالت اولیه برمیگردد.

سطح چاپ

موادی که قابلیت چاپ پذیری با دستگاه هلیوگراور را دارند شامل موارد زیر هستند:

- انواع کاغذهای کرافت، کاغذ صنعتی، مقوا

- فویل

- فیلم متالایز

- پارچه

- سلفون ترسبافون (CPP، OPP و BOPP)

- PVC (برای مثال وینیل (vinyl) که نام تجاری محصول پشت چسبدار میباشد و از پی وی سی تولید شده است)

- فیلم پلی استر (BOPET)

- فیلمهای پلی اتیلنی

- پلی پروپیلن (چاپ روی گونی)

مراحل چاپ هلیوگراور

با توجه به اشارهای که در بالا به اجزاء تشکیل دهنده ماشین چاپ هلیوگراور کردیم، میتوان به طور مختصر در زیر مراحل چاپ را ذکر نمود:

- طراحی نقش:

در اولین مرحله، ابتدا طرح یا عکس مورد نظر باید به فرمت مناسب PDF، Postscript یا TIFF تبدیل شده و پس از تایید کیفیت و وضوح، طرح به مرحله چاپ میرود.

- ساخت سیلندر حکاکی شده:

پایه دستگاههای گراور معمولاً از دو نوع سیلندر استوانهای تشکیل میشود: سیلندر فرم (غلتک صفحه یا سیلندر حکاکی شده، Gravure cylinder) و سیلندر فشار (Impression cylinder). سیلندرهای فرم در این چاپگر بسیار اهمیت دارند و تعداد آنها بستگی به رنگهای طرح یا عکس مورد نظر دارد. طرح و نوشتههای مختلف روی سیلندرها توسط فرآیندهای شیمیایی، الکترومکانیکی (برش الماس) و یا لیزری حکاکی میشوند. لازم به ذکر است که در حکاکی الکترومکانیکی و لیزری از تصاویر دیجیتال و کنترل استفاده میکنند. حکاکیها به عنوان “سلول (Cell)” نامیده میشوند و در عمقهای مختلف حک میشوند، به طوری که در سلولهای عمیقتر جوهر بیشتری جای میگیرد و بنابراین رنگ شدیدتری را ارائه میدهند.

- فرآیند چاپ:

فعالیت دستگاه گراور بصورت چرخشی بوده و در این مرحله، سیلندر فرم در وان جوهر به چرخش در میآید. گودیهای سیلندر با چرخش به اندازهای در فواره جوهر فرو میروند که سلولهای فرورفته از جوهر پر شود. پس از آن، قبل از اینکه جوهر از سلولها به سطح چاپ (Flexible substrate) منتقل شود، تیغه دکتر بلید جوهر اضافی را از سطح سیلندر پاک میکند. پس از آن، با حرکت ورق فیلم یا صفحه چاپ (برای مثال کاغذ، پلی استر، سلفون BOPP) بین سیلندر فشار و سیلندر حکاکی شده (که اکنون در حفره های آن جوهر قرار گرفته است)، جوهر روی فیلم منتقل شده و نقش بر روی آن ثبت میشود. اندازه فشار سیلندرها توسط اپراتور کنترل میشود. بلافاصله فیلم (که اکنون یک رنگ بر روی آن چاپ شده است)، از درون خشک کن عبور کرده و سپس توسط سیلندر بعدی که دارای رنگ و طرح دیگری است، رنگ جدیدی روی آن چاپ می گردد. با تکرار و ادامهی این روند، در مرحله آخر فیلم نهایی با طرح با رنگهای مورد نظر نمایان میگردد و در آخرین ایستگاه فیلم چاپ شده توسط طاقه جمع کن بصورت طاقه در میآید.

بهطور کلی میتوان مراحل چاپ گراور را بعد از آماده سازی سیلندر به بخشهای زیر تقسیم کرد:

- فرو رفتن و چرخیدن سیلندر حکاکی شده درون مخزن رنگ و پرشدن حفرهها (سلولها) با جوهر روان و رقیق

- حذف جوهر اضافی با استفاده از تیغه دکتر بلید

- قرار دادن فیلم یا سطح چاپ شونده بین سیلندر فرم و سیلندر فشار دهنده

- انتقال مستقیم جوهر از درون حفرهها به روی سطح چاپ

- خشک شدن رنگهای موجود و انتقال به سیلندر بعدی

- جمع کردن فیلم یا صفحه چاپ شده نهایی بصورت طاقه

موارد ایمنی در چاپ هلیوگراور

برای جلوگیری از آسیب رساندن به دستگاه و کاهش هزینههای جانبی یک سری موارد ایمنی را باید رعایت نمود. برای مثال اپراتور در موقع قرار دادن سیلندر چاپ در ماشین، باید ساعت و یا انگشتر در دست نداشته باشند و یا جنس سختی به سطح سیلندر برخورد نکند، چون سطح مسی سیلندر در برابر صدمات فیزیکی حساس بوده و به سرعت زخمی میشود. بعلاوه باید حفرههای سیلندر با یک حوله تمیز (که پرز نمیدهد) بطور کامل پاک شده تا مرکب در این حفرهها باقی نماند.

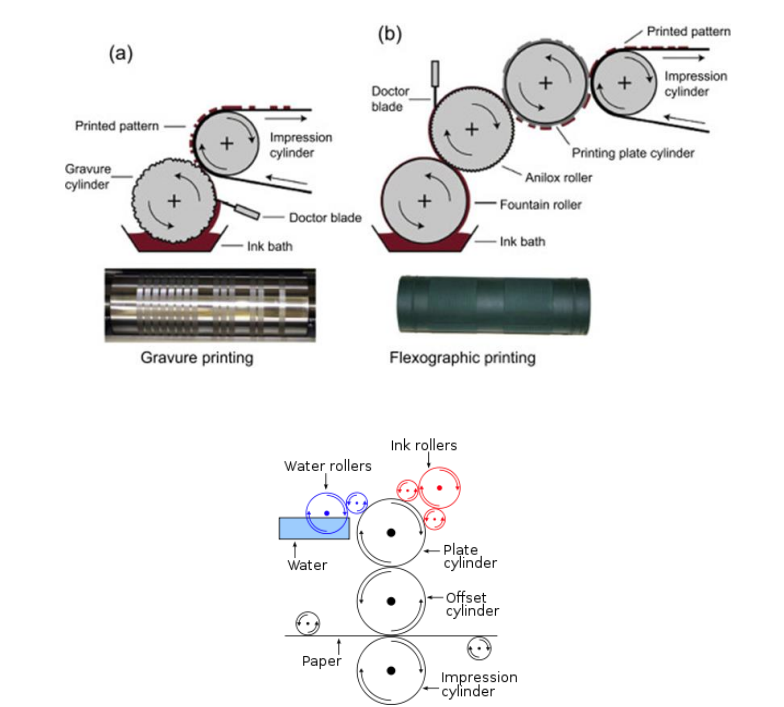

علاوه بر چاپ هلیوگراور، چاپ افست (Offset printing) و چاپ فلکسو (Flexo printing) نیز دو نوع از پرکاربردترین چاپ روی انواع سطوح میباشند. چاپ افست (در لغت به معنای غیرمستقیم متعادل کردن) یک روش چاپ صنعتی است که برای چاپ در تیراژ بالا مانند چاپ روزنامهها، مجلات، کارت ویزیت و جعبههای بستهبندی استفاده میشود. در این چاپ نوشتهها و عکسها از روی زینک (پلیت) بر سطح لاستیکی یک استوانه گردان و سپس کاغذ منتقل میشود. از سوی دیگر، چاپ فلکسو (در لغت به معنی انعطافپذیر) نیز یک روش چاپ صنعتی است که معمولاً برای چاپ بستهبندیهای انعطافپذیر مانند کارتنهای مواد غذایی، بستهبندیهای پلاستیکی، بطریها و سایر محصولات بستهبندی شده استفاده میشود. فرآیند این چاپ همانند استفاده از مهر است بطوریکه ابتدا طرح مورد نظر بر روی کلیشه، آماده شده و سپس کلیشه مستقیما بر روی سطح چاپ قرار گرفته و طرح مورد نظر را منتقل میکند. این نوع چاپ کیفیت پایینتری نسبت به چاپ افست دارد، اما به دلیل امکان استفاده از آن بر روی انواع سطوح چاپ به طور گسترده میتوان از آن استفاده نمود. هر کدام از این سه روش چاپ دارای مزایا و کاربردهای خاص خود هستند که با توجه به حوزه کاری و انتظارات افراد از چاپ میتوانند اهمیت بیشتری داشته باشند. این سه روش چاپ بطور خلاصه در زیر با یکدیگر مقایسه شدهاند:

مقایسه چاپ هلیوگراور، چاپ افست و چاپ فلکسو

ظرفیت تولید و اندازه دستگاههای هلیوگراور

ظرفیت تولید دستگاه هلیوگراور بسته به عواملی مانند اندازه دستگاه، پیچیدگی کار چاپ و سرعت عملکرد آن میتواند متفاوت باشد. به طورکلی، ماشینهای هلیوگراور مورد استفاده در محیطهای صنعتی میتوانند هزاران چاپ در ساعت تولید کنند، در حالیکه ماشینهای کوچکتر یا تخصصی ممکن است ظرفیت تولید کمتری داشته باشند. در این راستا دستگاههای هلیوگراور در اندازههای مختلف برای پاسخگویی به نیازهای چاپ و الزامات مختلف تولید میشوند. اندازه یک دستگاه هلیوگراور معمولاً به حداکثر عرض بستر چاپی که میتواند برای آن استفاده شود بستگی دارد. البته تولیدکنندگان ممکن است اندازه ها یا پیکربندیهای سفارشی را برای برآوردن نیازهای منحصر به فرد مشتریان خود نیز ارائه دهند. سایزهای متداول موجود این دستگاه عبارتند از:

- اندازه کوچک: این ماشینها برای چاپهای کوچکتر طراحی شدهاند و معمولاً حداکثر عرض صفحات چاپ یا فیلم مورد استفاده آنها تا حدود 50 اینچ (127 سانتیمتر) است.

- اندازه متوسط: دستگاه های هلیوگراور با اندازه متوسط برای طیف گستردهای از کاربردهای چاپ مناسب هستند و میتوانند صفحات چاپ با حداکثر عرض تا حدود 70 اینچ (178 سانتی متر) را مدیریت کنند.

- اندازه بزرگ: این ماشینها قادر به کار با صفحات چاپ یا فیلم بزرگتر هستند و اغلب برای کارهای چاپی با حجم بالا استفاده میشوند. آنها میتوانند کاغذ با پهنای بیش از 70 اینچ (178 سانتی متر) را در خود جای دهند که گاهی به چندین متر میرسد.

برخی مدلهای دستگاه هلیوگراور

امروزه بسیاری از کشورها دستگاه مذکور را تولید میکنند اما کشورهای شناخته شده در این امر که با کیفیت بسیار بالایی این دستگاه را میسازند شامل آلمان، سوئیس، ژاپن، ایتالیا و ایالات متحده آمریکا میباشند. دستگاههای هلیوگراور از نظر موارد زیر با یکدیگر تفاوت دارند:

- استانداردهای دقیق و مهندسی

- نوآوری تکنولوژیک

- مواد و اجزاء

- هزینه و سهولت استفاده

- پشتیبانی و خدمات

- برخی از ماشینها/مدلهای محبوب هلیوگراف مورد استفاده در صنعت عبارتند از:

- Koenig & Bauer (آلمان): که با نام KBA نیز شناخته می شود، تولید کننده پیشرو ماشین های چاپ با سابقه طولانی در نوآوری و تخصص در این صنعت است.

- FANG : یک تولید کننده معتبر ژاپنی است که به خاطر ماشین های چاپ با کیفیت بالا، شهرت دارد.

- Bobst Group (سوئیس): یک تامین کننده برجسته تجهیزات و خدمات چاپ است و کارخانجات آن در کشورهای بسیاری احداث شده و به نوآوری و قابلیت اطمینان شهرت دارد.

نکات مهم به منظور تولید کارآمد و ملاحظات فنی

چندین ویژگی در دستگاه هلیوگراور برای اطمینان از چاپ با کیفیت بالا و تولید کارآمد مهم هستند:

- سیستم حکاکی دقیق: دستگاه باید دارای یک سیستم حکاکی دقیق باشد تا تصویر را با دقت بر روی صفحه مسی/چدنی حک کند.

- کاربرد جوهر یکنواخت: سیستم استفاده از جوهر یکنواخت برای کیفیت چاپ ثابت بسیار مهم است. این امر به جلوگیری از چاپهای لکه دار یا ناهموار کمک شایانی میکند.

- مکانیسم ثبت پایدار: دستگاه باید مکانیزم ثبت پایداری داشته باشد تا اطمینان حاصل شود که هر چاپ به درستی با کاغذ یا فیلم همراستا شده است و مشکلات ناهماهنگی به حداقل برسد.

- مدیریتکاغذ یا فیلم: دستگاه باید قدرت تطابق با انواع کاغذ و اندازههای مختلف آن را داشته باشد. نکته مهمی که در مورد کاغذ یا فیلم باید مورد توجه قرار بگیرد این است که صفحه باید یک تکه باشد و نمیتوان مشابه چاپ افست، فرم مونتاژ شده از صفحات مختلف را استفاده کرد زیرا باعث ایجاد خط روی سیلندر و چاپ نهایی خواهد شد.

- سیستم خشککن کارآمد: یک سیستم قابل اعتماد برای خشک کردن سریع چاپها پس از تولید ضروری است زیرا محصول تولید شده با کیفیت و بدون لکه خواهد شد.

- سیستم یکپارچه و اتوماتیک: در دستگاههای امروزی این سیستمها باعث کاهش زمان تولید و بهبود عملکرد در فرآیندهایی مانند آماده سازی، چاپ و تولید میشود.

- تعمیر و نگهداری و قابلیت سرویس: تعمیر و نگهداری آسان به کاهش خرابی و افزایش طول عمر دستگاه کمک مینماید.

به طور کلی، ترکیبی از دقت، کنترل، تطبیق پذیری و کارآیی در دستگاه هلیوگراور برای پاسخگویی به نیازهای تولید چاپ با کیفیت بالا، ضروری است. لازم به ذکر است امروزه دستگاههای هلیوگراور به صورت اتوماتیک برای تنظیم بسیاری از این متغیرها طراحی شدهاند و ثبات و تکرارپذیری را در فرآیند چاپ تضمین میکنند.

نگهداری و تعمیرات دستگاه هلیوگراور

تعمیر دستگاه هلیوگراور میتواند بسیار چالش برانگیز باشد، زیرا شامل فرآیندهای مکانیکی و شیمیایی بسیاری میباشد و بعلت پیچیدگی دستگاه و دانش تخصصی مورد نیاز برای کار با آن، باید تعمیرات اغلب توسط متخصصان آموزش دیده انجام شود. علاوه بر این، تامین قطعات و مواد جایگزین برای مدلهای قدیمی یا کمتر رایج ممکن است دشوار باشد. نگهداری منظم و مراقبت مناسب میتواند به جلوگیری از خرابی کمک کند، اما زمانی که تعمیرات ضروری است، بهتر است از متخصصان در این زمینه کمک بگیرید.

لازم به ذکر است هنگام خرید دستگاه هلیوگراور کارکرده (دست دوم)، در صورت لزوم، میتوان قطعات زیر را تعویض نمایید:

– صفحات مسی

– غلطک و سیلندر

– الکترونیک و کنترل

– اجزای مکانیکی

– سیستم جوهر

– ویژگیهای ایمنی

خرید دستگاه چاپ هلیوگراور

هنگام خرید دستگاه هلیوگراور، چندین پارامتر مهم باید در نظر گرفته شود:

- اندازه صفحه چاپ: حداکثر اندازه صفحهای را که دستگاه میتواند تحمل کند را تعیین کنید تا مطمئن شوید که نیازهای چاپ شما را برآورده میکند.

- رزولوشن: به دنبال دستگاهی با قابلیت وضوح بالا برای دستیابی به چاپهای دقیق باشید.

- سهولت در استفاده: از جمله نحوهی کاربری و الزامات نگهداری آن را در نظر بگیرید.

- سازگاری جوهر: اطمینان حاصل کنید که دستگاه با نوع جوهری که قصد دارید برای چاپ استفاده کنید، سازگار است.

- سرعت و کارآیی: سرعت تولید و کارآیی کلی دستگاه را برای برآورده کردن حجم چاپ مورد نیاز خود ارزیابی نمایید.

- قابلیت اطمینان و دوام: ماشینی را از یک سازنده معتبر انتخاب کنید که به دلیل تولید تجهیزات قابل اعتماد و بادوام شناخته شده است.

- هزینه: هزینه اولیه دستگاه و هزینههای جاری مانند نگهداری و مواد مصرفی را در نظر بگیرید.

- پشتیبانی فنی: بررسی کنید که آیا سازنده پشتیبانی فنی و آموزش کافی برای کمک به راه اندازی، بهره برداری و عیب یابی ارائه میدهد یا خیر.

- فضای مورد نیاز: فضای موجود در مرکز چاپ خود را برای قرار دادن دستگاه و تجهیزات مرتبط با آن را تعیین نمایید.

با در نظر گرفتن دقیق این پارامترها، میتوانید دستگاه هلیوگراوری را انتخاب کنید که به نحو احسن با نیازهای چاپ و بودجه شما مطابقت دارد. شرکت سایا پوشش با در نظر گرفتن موارد مذکور شما را تا رسیدن به بهترین انتخاب یاری خواهد کرد. از اینکه ما را تا انتهای این مقاله همراهی کردهاید، کمال تشکر را داریم.