دستگاههای برش رول به رول

دستگاههای برش رول به رول

مقدمه

دستگاههای برش رول به رول (Roll-to-Roll Slitting Machines) یکی از ابزارهای کلیدی در صنایع چاپ، بستهبندی، نساجی، الکترونیک و فلزکاری هستند. این دستگاهها به منظور تبدیل رولهای بزرگ مواد اولیه به رولهای کوچکتر طراحی شدهاند. فرآیند برش رول به رول با استفاده از تیغههای مختلف انجام میشود و به تولیدکنندگان امکان میدهد تا مواد را با دقت و کارایی بالا به اندازه و عرض دلخواه برش دهند. اهمیت این دستگاهها در تولید محصولات با کیفیت بالا و کاهش ضایعات تولیدی، آنها را به یکی از ابزارهای اساسی در خطوط تولید صنعتی تبدیل کرده است.

اصطلاح اولیه برش یا اسلیتر به بریدن کنده چوب در کارخانجات چوب بری اشاره داشته که کندهها به قطعات کوچکتر بریده میشدند. در این کارخانه ها از دستگاه چوب بری برای برش میلههای آهنی به قطعات کوچک نیز استفاده میشد. اما در عصر امروز، اسلیتر روشی است که در آن یک رول از مواد به رولهای کوچکتر با عرض کمتر بریده میشود.

در این مقاله، ما قصد داریم به بررسی کلی و جامع دستگاههای برش رول به رول پرداخته و توضیحاتی درباره انواع دستگاه، مزایا، معایب و نحوه عملکرد هر کدام از آنها ارائه دهیم. این مقاله، به افراد و شرکتها و صنایع مرتبط کمک خواهد کرد تا تصمیم مناسبی را در انتخاب دستگاه مناسب به عنوان یکی از ابزارهای کلیدی در فرآیند تولید خود، بگیرند.

انواع دستگاههای برش

به طور کلی، دو نوع دستگاه برش در بازار وجود دارد که به نام های اسیلتر ریوایندر (slitter rewinders) و رول اسلیتر (roll slitters) شناخته می شوند. به هر دو مدل، دستگاه برش گفته می شود اما تفاوت هایی با یکدیگر دارند از جمله:

- اسیلتر ریوایندرها معمولاً چندین عملکرد (برش و پیچیدن) را انجام میدهند، در حالی که رول اسلیترها فقط برش رول را انجام میدهند.

- اسیلتر ریوایندرها برای فرآیندهایی که نیاز به دوباره پیچیدن دارند و یا نیاز به چند مرحله پردازش دارند مناسبتر هستند، در حالی که رول اسلیترها برای برش سریع و دقیق بدون نیاز به دوباره پیچیدن کاربرد دارند

- قیمت اسیلتر ریوایندر به دلیل پیچیدگی بیشتر، معمولاً گرانتر از رول اسلیترها هستند.

- اسیلتر ریوایندر مناسب برای رول مواد حساس با ویژگیهای خاص که نیاز به برش دقیق و کنترل کشش دارند مناسبتر است در حالیکه رول اسلیترها در تولیدات با حجم بالا و رولهای با ابعاد بزرگ که نیاز به برش سریع و ساده دارند استفاده میشود.

هر یک از این روشها کاربردها و ویژگیهای خاص خود را دارند که در زیر بطور مختصر شرح داده خواهد شد

رول اسلیتر

این دستگاه به نام های مختلفی خوانده می شود، مانند:

- رول اسلیتر تک چاقو (single knife roll slitter)

- برش لاگ (log slitters)

- اسلایسر بالونی (baloney slicers)

- برش بالونی (baloney cutters)

در این روش، یک رول بزرگ (که به آن “log” میگویند) به چندین رول کوچکتر برش داده میشود. این کار معمولاً با استفاده از تیغههای ثابت یا چرخشی عریض انجام میشود. این دستگاهها صرفاً برای برش رولهای بزرگ به نوارهای باریکتر طراحی شدهاند اما دوباره پیچیدن در این فرآیند انجام نمیشود. این دستگاه مناسب صنایعی است که نیاز به برش دقیق و سریع مواد دارند، اما نیازی به دوباره پیچیدن نیست، مانند بستهبندی و برچسبگذاری. مدل های اتوماتیک آن دارای برش و موقعیت یابی خودکار هستند و با PLC (Programmable Logic Controller) کنترل میشوند.

کاربرد:

- 1. صنعت بستهبندی: رولهای بزرگ نوار چسب به نوارهای باریکتر برش خورده و بدون پیچیدن مستقیم به دستگاههای بستهبندی ارسال میشوند.

- 2. صنعت پارچه: رولهای بزرگ پارچه به نوارهای باریکتر برش خورده تا به عنوان نوارهای تزئینی، نوارهای لبهدوزی یا بندهای پارچهای استفاده شوند.

- کارتنسازی: در تولید کارتنها، رولهای بزرگ کاغذ کرافت به نوارهای باریکتر برای تولید جعبهها و کارتنهای مختلف برش خورده و آماده استفاده در ماشینهای کارتنسازی میشوند.

بطور کلی این دستگاه می توانند مواد مختلفی مانند موارد زیر را برش دهند:

- پی وی سی

- نوار چسب دو طرفه

- فوم

- نوار چسب

- واشر

- لاستیک

- وینیل

ویژگیهای فنی:

سرعت بالا: این دستگاهها معمولاً سرعت بالاتری در برش دارند زیرا فرآیند پیچیدن را انجام نمیدهند.

سازگاری با مواد مختلف: میتوانند انواع مختلف مواد از جمله کاغذ، پلاستیک، پارچه و فلزات نازک را برش دهند.

رول اسلیترها به دلیل موارد زیر مفیدتر از دستگاه اسلیتر ریوایندرها هستند:

- توان مالی

- چیدمان سریع و روان

- بدون نیاز به بویینهای از پیش برش خورده

- به سرعت برش های تکی ایجاد می کند

اسیلتر ریوایندر

دستگاههای اسیلتر ریوایندر برای برش و دوباره پیچیدن (rewinding) مواد به صورت رولهای کوچکتر استفاده میشوند.مواد از رول بزرگتر تغذیه شده، به نوارهای باریکتر برش میخورند و سپس به رولهای کوچکتر دوباره پیچیده میشوند. این دستگاهها قابلیت ترکیب برش و دوباره پیچیدن را در یک فرآیند دارند، که موجب صرفهجویی در زمان و بهبود کارآیی میشود. ریوایندرهای اسلیتر نیز می توانند مواد را از یک رول به رول دیگر برگردانند. این دستگاهها به طور گسترده در صنایع چاپ، بسته بندی و کامپوزیت استفاده میشود.

کاربرد

- صنعت کاغذ: در تولید کاغذ، رولهای بزرگ کاغذ به رولهای کوچکتر برش خورده و دوباره پیچیده میشوند تا برای استفاده نهایی مانند کاغذ چاپ و تحریر آماده شوند.

- فیلمهای پلاستیکی: در تولید فیلمهای بستهبندی، رولهای بزرگ فیلم پلاستیکی به عرضهای مختلف برش خورده و به رولهای کوچکتر پیچیده میشوند تا در ماشینهای بستهبندی استفاده شوند.

- فویل آلومینیومی: فویلهای بزرگ آلومینیومی در خطوط تولید مواد غذایی به رولهای کوچکتر برای بستهبندی محصولات غذایی برش خورده و دوباره پیچیده میشوند.

ویژگیهای فنی:

کنترل کشش و سرعت: این دستگاهها مجهز به سیستمهای کنترل کشش هستند تا از پاره شدن یا کشیده شدن مواد جلوگیری کنند.

دقت برش: دارای تیغههای برش دقیق برای ایجاد نوارهایی با عرض یکسان.

مزایای این دستگاه در مقایسه با رول اسلیتر به شرح زیر است:

- می تواند بطور طولی رول اصلی را برش دهد

- بهترین استاندارد لبه برش ممکن را ارائه میدهد

- می تواند با تغییر اندازه بویین به عقب برگردد

- برش های مختلف به طور همزمان

به دلیل اهمیت دستگاه اسیلتر ریوایندر و از آنجایی که دستگاههای برش رول به رول (Roll-to-Roll Slitting Machines) در بازار و صنایع مختلف در مدل اسیلتر ریوایندر موجود میباشد، در زیر به توضیح کاملتر آن میپردازیم.

تاریخچه و تکامل اسلیتر ریوایندر

اسلیتر ریوایندرها به شکل اولیه خود در اواخر قرن 19 و اوایل قرن 20 شکل گرفتند. اولین دستگاههای برش و ریوایند برای کاربردهای سادهتر و موادی مانند کاغذ طراحی شده بودند.سپس با بهبود فناوریهای مکانیکی و الکتریکی به تدریج دستگاههای برش و ریوایند با دقت و کارایی بالاتر توسعه یافتند. این دستگاهها نیز بیشتر برای صنایع چاپ و بستهبندی کاغذ استفاده میشدند. با پیشرفتهای تکنولوژی در دهه های 1950 و 1960، دستگاههای اسلیتر ریوایندر بهبود یافتند و قابلیتهای جدیدی مانند کنترل کشش و برش دقیقتر به آنها اضافه شد. این دوره شاهد ظهور سیستمهای هیدرولیک و پنوماتیک بود که به کنترل بهتر فرایند کمک کردند. در دهه های 1970 و 1980 با ورود به عصر دیجیتال و ظهور فناوریهای دیجیتال و کنترل کامپیوتری، اسلیتر ریوایندرها مجهز به سیستمهای کنترل پیشرفتهتری شدند. این سیستمها امکان تنظیمات دقیقتر و خودکار را فراهم کردند و به افزایش دقت و کارایی دستگاهها کمک کردند. در دهههای اخیر، دستگاههای اسلیتر ریوایندر به طور گستردهای بهینهسازی شده و قابلیتهای اتوماسیون و کنترل هوشمند به آنها اضافه شده است که با دقت بسیار بالا، فرایند برش و ریوایند را انجام دهند. مخترع خاصی به عنوان مخترع اولیه اسلیتر ریوایندر شناخته نشده است. در مجموع این دستگاهها نتیجه توسعه تدریجی تکنولوژیهای مختلف در طول زمان و توسط مهندسان و مخترعان متعدد در سراسر جهان هستند.

این دستگاه برای برش انواع مواد انعطافپذیر مختلف مانند کاغذ، نوار چسب، برچسب، فویل فلزی یا آلومینیومی، روبان، منسوجات استفاده میشوند، بنابراین از نظر مشخصات و نوع طراحی متفاوت هستند. با این حال، غالبا این دستگاه نقش کلیدی در تولید، تبدیل و پردازش فیلم آلومینیومی ، فیلمهای پلاستیکی برای بستهبندی مواد غذایی، فیلمهای بستهبندی غیرغذایی، گونیها و کیسهها، فیلمهای کشاورزی، فیلمهای ساختمانی و ساختمانی دارند. برای مثال طیف گستردهای از دستگاههای برش نیز برای انواع مختلف فیلم وجود دارد، مانند: دستگاه برش فیلم پی وی سی یا وینیل، دستگاه برش فیلم شرینک، دستگاه برش فیلم استرچ، دستگاه برش فیلم پلی استر، دستگاه برش فیلم کششی LLDPE ، دستگاه برش فیلم BOPP و غیره. هر نوع از این مواد ممکن است ویژگیهای متفاوتی مانند ضخامت، انعطافپذیری و ویژگیهای سطحی داشته باشد که دستگاه باید مطابق با ویژگی مربوطه آماده شود.

اجزای اصلی دستگاههای رول به رول اسلیتر ریوایندر

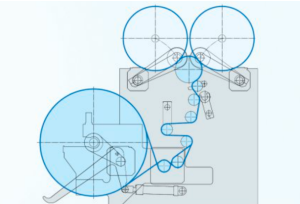

دستگاههای اسلیتر ریوایندر از قطعات مکانیکی و الکتریکی تشکیل شده اند. بخش مکانیکی عمدتاً شامل ایستگاه باز کردن با عرض وسیع، ایستگاه کشش، ایستگاه شکاف، ایستگاه پیچشدن با عرض باریک، سیستمهای هیدرولیک و ترمز و غیره است. قسمت الکتریکی عمدتاً از PLC به عنوان مرکز سیستم کنترل دستگاه برش استفاده میکند و کلیه فرآیندهای دستگاه دستی یا مکانیزه کنترل میشود. PLC یا کنترلگر منطقی برنامهپذیر، یک رایانه دیجیتال است که برای استفاده در صنعت طراحی شده است. به زبان ساده این رایانه برای شرایط سخت کارخانه (همچون گرما، رطوبتت و…) ساخته شده، برنامههای داده شده در حافظه آن ذخیره میشوند و امکان اتصال و کنترل ورودیها و خروجیهای بسیاری از حسگرها و محرکهای متعدد و گوناگون را دارد. اجزای مختلف دستگاه اسلیتر ریوایندر بطور خلاصه در زیر آورده شده است. این اجزا عبارتند از:

- ساختار بدنه

بدنه فلزی مقاوم: بیشتر این دستگاهها دارای بدنه فلزی مقاوم و محکم هستند که از فولاد یا آلومینیوم ساخته شده است. این ساختار به دستگاه استحکام و پایداری بالایی میدهد.

پوششهای حفاظتی: معمولاً پوششهای حفاظتی شفاف یا فلزی برای حفاظت از اجزا داخلی و ایمنی کاربر روی دستگاه نصب میشود.

- رولهای ورودی و خروجی

رولهای ورودی (Entry Rolls): این رولها وظیفه حمل ورقهای بزرگ اولیه را به داخل دستگاه دارند. آنها معمولاً از جنس فولاد یا آلومینیوم هستند و دارای سطحی صاف برای جلوگیری از خم شدن ورقها هنگام ورود به دستگاه میباشند.

رولهای خروجی (Exit Rolls): این رولها وظیفه حمل ورقهای برش شده از دستگاه به بیرون دستگاه را دارند. آنها نیز معمولاً از جنس فولاد یا آلومینیوم

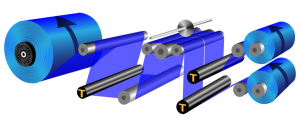

- رولهای بادی یا شفتهای بادی (Airshaft) برای نگهداشتن رولها

شفت بادی یک جزء کلیدی در دستگاههای برش رول به رول است که عمدتاً در دو بخش رولهای ورودی و رولهای خروجی قرار دارد و مسئول نگهداشتن و تثبیت رولهای مواد اولیه (مانند کاغذ، پلاستیک یا فیلمهای چاپی) و مواد برشخورده و جلوگیری از لغزش (با استفاده از فشار هوا) میباشند. این شفتها قابلیت بسط و جمع شدن دارند.

اجزای دقیق شفت بادی:

- بدنه شفت بادی: از جنس آلومینیوم یا فولاد سبک برای استحکام و وزن کم.

- بالونهای بادی داخلی: که با فشار هوا منبسط میشوند و رولها را محکم نگه داشته و از لغزش آنها جلوگیری میکند.

- سوپاپهای هوا: برای تنظیم فشار هوا و کنترل انبساط و انقباض بالونها.

- سیستم اتصالات سریع: برای اتصال و یا جداسازی سریع آسان شفت به رولها و دستگاه.

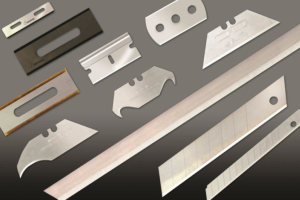

- واحد برش (Cutting or slitting Unit)

این واحد برای برش دقیق ورقها به اندازه مورد نیاز استفاده میشود. در این بخش تیغههای برش دقیق با استانداردهای بالا برای برش مواد به عرضهای کوچکتر در قسمت مرکزی دستگاه قرار دارند. این واحد معمولاً قابل تنظیم است تا انواع مختلف برشها را بتواند انجام دهد. بطور کلی انواع تیغهها شامل تیغههای مستقیم، دوار (rotary blades) و تیغههای ثابت و … هستند.

- سیستم کنترل کشش یا تنش (Tension Control System)

این بخش مسئول کنترل و تنظیم کشش مواد در طول فرآیند برش، برای جلوگیری از چروک شدن یا کشیده شدن بیش از حد مواد میباشد. در ماشینآلاتی مانند اسلیتر ریوایندرها، کنترل کشش برای حفظ کیفیت و یکنواختی مواد بسیار کلیدی است زیرا اگر به درستی کنترل نشود، میتواند منجر به مشکلاتی شود از جمله:

– پاره شدن مواد

– چروک شدن یا جمع شدن مواد: اگر کشش کم باشد، مواد ممکن است به درستی باز و پیچیده نشوند.

– ناهماهنگی در ضخامت یا کیفیت محصول نهایی

سیستمهای کنترل کشش از انواع سنسورها، موتورها، ترمزها و کنترلرها برای اندازهگیری و تنظیم نیروی کششی استفاده میکنند. هدف این سیستمها اطمینان از اعمال نیروی کششی مناسب و یکنواخت در طول فرآیند تولید است تا کیفیت محصول حفظ شود.

- سیستم کنترل و اتوماسیون (Control and Automation)

این سیستم مسئول کنترل عملکرد دستگاه است و شامل سنسورها، کنترلرها، و موتورها برای کنترل سرعت برش، فشار، موقعیت برش و دیگر پارامترهای مورد نیاز است. بسیاری از دستگاههای مدرن دارای کنترلهای کامپیوتری و صفحه نمایشهای لمسی برای سهولت در تنظیمات هستند. اجزای آن شامل موارد زیر میباشند:

- سنسورها برای اندازهگیری پارامترهای مختلف مانند سرعت ورقها و فشار برش.

- کنترلرها برای پردازش اطلاعات از سنسورها و اعمال دستورات کنترلی به سایر اجزا.

- موتورها، سروموتورها، و انواع سیستمهای اتوماسیون برای کنترل دقیق عملکرد دستگاه.

- دکمهها و سوئیچها: دکمهها و سوئیچها که برای کنترل دستی و ایمنی نیز روی پنل کنترل قرار دارند.

- واحد پایان یا خروج (Finishing Unit)

این واحد مسئول پایاندادن و تکمیل کارهای برش شده است و شامل واحدهای برش لبه، پرس لبه، یا دیگر فرآیندهای پساز برش به منظور جلوگیری از خطرات لبههای تیز میباشد.

- سیستم جمعآوری و پیچیدن رول (Rewinding System)

سیستمهای جمعآوری مواد برشخورده در بخش خروجی دستگاه نصب شدهاند. در این بخش مواد برشخورده به رولهای کوچکتر پیچیده میشوند. این سیستم باید بتواند رولها را با کشش مناسب و به صورت یکنواخت بپیچد. سیستمهای جمعآوری و تخلیه نیز در برخی دستگاهها برای حمل ورقهای برش شده به محل مورد نیاز وجود دارد که شامل نوار نقالههایی برای خروج رولهای کوچک میباشند.

- اجزای محافظتی و ایمنی

– گاردهای حفاظتی: گاردهای حفاظتی شفاف یا فلزی برای جلوگیری از تماس کاربران با بخشهای متحرک و برش دهنده نصب میشوند.

-سنسورهای ایمنی: سنسورهای ایمنی برای توقف فوری دستگاه در صورت بروز مشکل یا خطر نیز وجود دارند.

- سیستمهای تهویه و خنککننده

برای جلوگیری از داغ شدن قطعات و افزایش طول عمر دستگاه، سیستمهای تهویه و فنهای خنککننده در دستگاه تعبیه شدهاند.

انواع دستگاههای رول به رول اسلیتر ریوایندر

دستگاههای اسلیتر ریوایندرها بر اساس نوع جمع کردن رول و نیز چاقویی که برای برش بکار میرود به دو صورت نامگذاری و طبقهبندی میشوند که به تفصیل در زیر شرح داده خواهند شد.

انواع ماشینهای اسلیتر ریوایندر بر اساس نوع جمع کردن رول

سه تکنیک اصلی برای جمع کردن رول در دستگاه اسلیتر ریوایندر وجود دارد: پیچش مرکزی (center winding)، پیچش سطحی مرکزی (surface-center winding) و پیچش سطحی (surface winding)، که مرکزی رایج ترین تکنیک است. دستگاه رول جمع کن دوبلکس (Duplex winder) نیز رایج ترین مدل نوع مرکزی است.

پیچش مرکزی (Center Winding)

سیستم مرکزی یک روش رایج برای پیچیدن موادی است که دارای ضخامت متفاوت در پهنای رول هستند. این مواد با استفاده از روش برش مناسب از دو رول نیپ و سندان میگذرد و روی بویین پیچیده میشود. این روش برای موادی مانند نوارها، فیلمها، فویلها، فومها، مواد بافته شده و موادی که ممکن است به فشار و کشش زیاد حساس باشند، متداول است.

پیچش برجک (Turret Winding)

این سیستم گونه ای از پیچش مرکزی است که برای به حداقل رساندن خرابی دستگاه طراحی شده است. این روش از شفتهای متعدد استفاده میکند و به دستگاه اجازه میدهد تا برش را روی یک شفت فعال ادامه دهد، در حالی که یک اپراتور یا مکانیزم خودکار، شفت تمامشده را تخلیه و تنظیم مجدد میکند. این روش برای به حداکثر رساندن توان، به حداقل رساندن زمان تغییر، طراحی شده است و معمولاً برای نوارها، کالاهای مصرفی، دستمال مرطوب، کالاهای کاغذی و بسیاری دیگر از محصولات با حجم بالا استفاده میشود.

پیچش سطحی (Surface Winding)

پیچش سطحی که به عنوان پیچش سطحی طبل یا درام (drum) نیز شناخته می شود، روشی برای پیچیدن مجدد مواد است که معمولاً برای رولهای مواد کشش پذیر و غیر قابل انبساط با قطرهای بزرگ استفاده میشود. مواد متداولی که برای روش پیچش سطحی مناسبترند شامل پارچه های غیر بافته و کاغذ میباشد.

پیچش سطحی مرکزی (Center Surface Winding)

این روش، پیچش سطحی سنتی و پیچش مرکزی را ترکیب میکند و در موادی مانند منسوجات بیبافت (non-wovens) که به عرض های کوچکتر بریده میشوند، رایج است. همانطور که قطر رول های برش داده شده افزایش می یابد، شفتهای مرکز پیچش، کشش را به منظور کمک به تماس با درام و اطمینان از جداسازی برش حفظ میکنند.

مدلهای مختلف اسلیتر ریوایندر براساس نیازهای خاص صنعتی و ویژگیهای فنی آنها تقسیمبندی میشوند. در جدول زیر مدل های اصلی حضورتان ارایه گردیده است:

انواع دستگاههای رول به رول اسلیتر ریوایندر

ظرفیت یک دستگاه اسلیتر ریوایندر میتواند بسته به عوامل مختلف، بسیار متفاوت باشد. برخی از دستگاه های برش دارای چندین ایستگاه برش هستند که به آنها امکان می دهد همزمان چندین رول از مواد را برش دهند. ماشینهایی که ایستگاههای برش بیشتری دارند معمولاً ظرفیت بالاتری دارند البته این ظرفیت بستگی به ضخامت، عرض و استحکام کششی موادی که قرار است برش داده شود نیز دارد. به عنوان مثال، دستگاه برش دهنده ممکن است ظرفیت بیشتری برای فیلم های پلاستیکی نازک در مقایسه با ورق های فلزی ضخیم داشته باشد.

انواع دستگاه اسلیتر ریوایندر براساس نوع تیغه

روش برش در دستگاه اسلیتر ریوایندر معمولاً طولی است، و در اکثر موارد از چاقوهای دوار یا تیغههای صنعتی استفاده میشود. انتخاب نوع مناسب چاقو به عواملی مانند ضخامت ماده، خاصیت ارتجاعی، ویژگی های سطح و کیفیت برش مورد نظر بستگی دارد. در اینجا به چند نوع از تیغههای مورد استفاده متداول در دستگاههای برش اشاره خواهیم داشت.

- تیغههای صنعتی مستقیم (Industrial Razor Blades)

تیغه های صنعتی مستقیم یا ریزر بهترین نوع تیغههایی هستند که در اسلیتر ریوایندرها استفاده میشوند. به نوع برشی که توسط این تیغه ها انجام میشود در اصطلاح برش مستقیم (Razor Slitting) میگویند. این تیغهها نازک و تیز بوده و معمولاً برای برش مواد نازک مانند کاغذ، لایههای پلاستیکی و فویلها استفاده میشوند. این تیغه ها در شکلهای مختلف به صورت تیغه های شیاردار دو سوراخ، سه سوراخ و طولی وجود دارد که انتخاب آن ها به طراحی نگهدارنده تیغه بستگی دارد. قابل ذکر است که تیغه ها مستطیل شکل بوده و در نتیجه دارای 4 ضلع برش هستند که بسیار مقرون به صرفه است، زیرا تیغه ها قابل برگرداندن و استفاده مجدد هستند.

برش مستقیم به دلیل سهولت در استفاده، دقت بالا و ارائه برشهای تمیز، یکی از روشهای پرکاربرد در دستگاههای برش رول به رول است. این روش در صنایع مختلف از جمله بستهبندی، چاپ و پزشکی کاربرد گستردهای دارد. در ادامه توضیح دقیقتری درباره برش مستقیم و نحوه کار آن آورده شده است:

نحوه عملکرد برش مستقیم (Razor Slitting)

قرارگیری تیغهها:

– تیغههای برش مستقیم معمولاً به صورت عمودی بر روی دستگاه نصب میشوند. این تیغهها بسیار تیز هستند و قابلیت برش مواد نازک و حساس را دارند.

تغذیه مواد:

– مواد اولیه به صورت رول بزرگ در دستگاه قرار میگیرند و به سمت واحد برش هدایت میشوند. در طول این فرآیند، مواد از زیر یا کنار تیغهها عبور میکنند.

برش مواد:

– تیغهها مواد را با دقت بالا برش میدهند. مواد از یک سمت به سمت دیگر تیغه عبور میکنند و به قطعات کوچکتر تقسیم میشوند. این برش معمولاً به صورت مستقیم و بدون نیاز به فشار زیاد انجام میشود.

جمعآوری مواد برشخورده:

– مواد برشخورده به صورت رولهای کوچکتر در انتهای دستگاه جمعآوری و پیچیده میشوند.

ویژگیها و مزایای برش مستقیم:

دقت بالا:

– تیغههای بسیار تیز امکان برش دقیق و یکنواخت مواد را فراهم میکنند.

سادگی و کارایی:

– تنظیم و استفاده از تیغههای برش مستقیم نسبتاً ساده است و نیاز به تنظیمات پیچیدهای ندارد.

هزینه پایین:

– تیغههای برش مستقیم نسبت به تیغههای دوار یا ثابت معمولاً ارزانتر هستند و نگهداری آنها نیز سادهتر است.

معایب و محدودیتها:

فرسایش سریع تیغهها:

– تیغههای برش مستقیم به دلیل تیز بودن، سریعتر از تیغههای دیگر فرسوده میشوند و نیاز به تعویض مکرر دارند.

محدودیت در ضخامت مواد:

– این روش برای برش مواد ضخیمتر و سختتر مناسب نیست، زیرا تیغهها ممکن است به سرعت کند شوند یا بشکنند.

احتمال پارگی مواد:

– در صورتی که کشش و تنش مواد به درستی کنترل نشود، ممکن است مواد در طول برش پاره شوند.

کاربردهای برش مستقیم:

صنایع بستهبندی:

– برش فیلمهای پلاستیکی نازک و فویلها برای استفاده در بستهبندیهای مختلف.

صنایع چاپ:

– برش کاغذهای چاپشده به رولهای کوچکتر برای استفاده در محصولات چاپی مانند لیبلها و برچسبها.

صنایع پزشکی:

– برش مواد پزشکی نازک مانند نوارهای چسب، فویلهای استریل، و فیلمهای بستهبندی پزشکی.

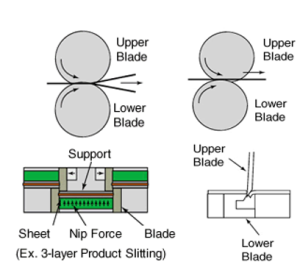

- چاقوهای دوار یا دایرهای (Circular Knives)

استفاده از چاقوهای دایرهای که به عنوان چاقوهای دوار (Rotary) یا چاقوهای دیسکی نیز شناخته می شوند، یکی از روشهای پیشرفته و کارآمد برای برش رول به رول در صنایع مختلف است. در این مدل تیغهها، گرد و چرخان هستند و بر روی یک محور یا شفت چرخان نصب میشوند. این تیغهها میتوانند برای برش دادن طیف گسترده ای از مواد از جمله کاغذ، فیلم، منسوجات و مواد بیبافت استفاده شوند. برش با تیغههای دوار به دلیل دقت، کارایی بالا و کیفیت برش، یکی از روشهای محبوب و موثر در صنایع مختلف است. این روش به خصوص برای برش مواد ضخیم و متنوع مناسب است. در ادامه توضیحات دقیقتری در مورد برش با تیغههای دوار ارائه میشود:

نحوه عملکرد برش با چاقو یا تیغههای دوار (Rotary Slitting)

قرارگیری تیغهها:

– تیغههای دوار به صورت چرخان و بر روی محورهای موازی نصب میشوند. این تیغهها معمولاً به صورت جفتی استفاده میشوند، به طوری که یک تیغه در بالا و یک تیغه در پایین مواد قرار میگیرد.

تغذیه مواد:

– رول بزرگ مواد اولیه از طریق سیستم تغذیه وارد دستگاه میشود و به سمت تیغههای دوار هدایت میشود. مواد به صورت پیوسته و با سرعت کنترل شده به واحد برش منتقل میشوند.

برش مواد:

– مواد از بین تیغههای دوار عبور میکنند و توسط حرکت چرخشی تیغهها به قطعات کوچکتر تقسیم میشوند. تیغههای بالا و پایین با هم همکاری میکنند تا برش دقیق و یکنواخت ایجاد شود.

جمعآوری مواد برشخورده:

– مواد برشخورده به رولهای کوچکتر در قسمت خروجی دستگاه جمعآوری و پیچیده میشوند. این مواد میتوانند برای مراحل بعدی تولید یا بستهبندی آماده شوند.

ویژگیها و مزایای برش با تیغههای دوار:

دقت بالا:

– تیغههای دوار امکان برش دقیق و یکنواخت مواد با ضخامتهای مختلف را فراهم میکنند.

کارایی بالا:

– دستگاههایی که از این تیغه استفاده میکنند به دلیل سرعت بالا و توانایی برش مواد ضخیمتر، بسیار کارآمد هستند.

کیفیت بالای برش:

– تیغههای دوار به دلیل حرکت چرخشی، برشهای تمیز و صاف ایجاد میکنند که به بهبود کیفیت محصول نهایی کمک میکند.

معایب و محدودیتها:

هزینه بالا:

– تیغههای دوار معمولاً گرانتر از تیغههای ثابت یا برش مستقیم هستند و نیاز به نگهداری و تعویض منظم دارند.

تنظیمات پیچیدهتر:

– نصب و تنظیم تیغههای دوار نیاز به دقت و مهارت بیشتری دارد و فرآیند تنظیم ممکن است زمانبر باشد.

کاربردهای برش با تیغههای دوار:

صنایع بستهبندی:

– برش فویلها، فیلمهای پلاستیکی و کاغذهای بستهبندی به رولهای کوچکتر و دقیق.

صنایع چاپ:

– برش کاغذهای چاپشده به رولهای کوچکتر برای استفاده در محصولات چاپی مانند لیبلها و مجلات.

صنایع فلزی:

– برش ورقهای فلزی به نوارهای باریکتر برای استفاده در تولید قطعات صنعتی.

صنایع نساجی:

– برش پارچهها و مواد نساجی به نوارهای دقیق برای تولید پوشاک و منسوجات فنی.

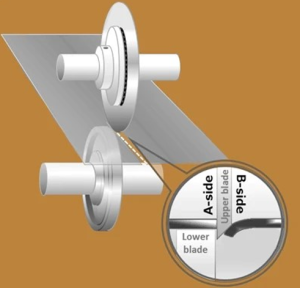

- تیغه های برشی یا ثابت (Shear Blades)

تیغههای ثابت که به عنوان چاقوهای دوار بالا و پایین نیز شناخته می شوند، از دو تیغه متضاد تشکیل شدهاند که به صورت قیچی حرکت میکنند تا مواد را برش دهند. آنها معمولاً برای برش دادن مواد ضخیم یا سفت که نیاز به نیروی برش اضافی دارند، مانند لمینت ها، ورقهای چند لایه و فویلها استفاده میشوند. این برش در مواردی که به لبه تمیزتری نیاز است ترجیح داده میشود. در ادامه توضیحات کاملتری در مورد برش با تیغههای ثابت (Shear Slitting) ارائه میشود.

نحوه عملکرد برش با تیغههای ثابت (Shear Slitting)

قرارگیری تیغهها:

– تیغههای ثابت به صورت جفتی در دستگاه نصب میشوند، به طوری که یک تیغه بالا (نر) و یک تیغه پایین (ماده) در تماس با هم قرار دارند. این تیغهها به صورت قیچی عمل میکنند و مواد را برش میدهند.

تغذیه مواد:

– رول بزرگ مواد اولیه از طریق سیستم تغذیه وارد دستگاه میشود و به سمت تیغههای ثابت هدایت میشود. مواد به صورت پیوسته و با سرعت کنترل شده به واحد برش منتقل میشوند.

برش مواد:

– مواد از بین تیغههای ثابت عبور میکنند و با عمل قیچی مانند تیغهها، به قطعات کوچکتر تقسیم میشوند. فشار وارد شده توسط تیغههای بالا و پایین باعث برش دقیق و تمیز مواد میشود.

جمعآوری مواد برشخورده:

– مواد برشخورده به رولهای کوچکتر در قسمت خروجی دستگاه جمعآوری و پیچیده میشوند. این مواد میتوانند برای مراحل بعدی تولید یا بستهبندی آماده شوند.

ویژگیها و مزایای برش با تیغههای ثابت:

دقت بالا:

– تیغههای ثابت امکان برش دقیق و یکنواخت مواد را فراهم میکنند. این دقت برای تولید محصولاتی با کیفیت بالا بسیار مهم است.

کیفیت برش:

– برش با تیغههای ثابت به دلیل عمل قیچی مانند، برشهای صاف و تمیز ایجاد میکند که به بهبود کیفیت محصول نهایی کمک میکند.

کارایی بالا:

– این روش برای برش مواد با ضخامتهای مختلف، از نازک تا ضخیم، مناسب است و میتواند با سرعت بالا عمل کند.

مناسب برای مواد مختلف:

– برش با تیغههای ثابت برای انواع مواد از جمله کاغذ، پلاستیک، فلز، فویل و پارچه مناسب است.

معایب و محدودیتها:

هزینه بالا:

– تیغههای ثابت معمولاً گرانتر از تیغههای برش مستقیم هستند و نیاز به نگهداری و تعویض منظم دارند.

تنظیمات پیچیدهتر:

– نصب و تنظیم تیغههای ثابت نیاز به دقت و مهارت بیشتری دارد و فرآیند تنظیم ممکن است زمانبر باشد.

کاربردهای برش با تیغههای ثابت:

در صنایع بستهبندی، چاپ، صنایع فلزی و صنایع نساجی استفاده میشود.

- تیغههای برش له کننده (Crush Cut Blades)

تیغههای برش له کننده از یک تیغه دایرهای تشکیل شده است که روی رول آنویل یا پشتیبان نصب شده است. این تیغهها با اعمال فشار مستقیم به جای برش تیز مواد را له کرده و به طور موثر برش میدهند. این روش اغلب برای موادی استفاده میشود که دقت لبه برش چندان مهم نیست، مانند برخی از انواع نوار، کاغذ و تخته. درجه برش آن قوی میباشد و می تواند موادی را که برش آنها با روش های دیگر دشوار است کنترل کند. با این حال، عمل خرد کردن گاهی اوقات می تواند لبه های ماده در حال شکاف را تغییر شکل دهد.این تیغهها در صنایع مختلفی مانند بستهبندی، نساجی و برش مواد صنعتی کاربرد دارند و به دلیل مقاومت بالا و توانایی برش مواد سنگین، بسیار مفید هستند. این تیغه ها معمولاً از فولاد کربنی یا فولاد ضد زنگ ساخته میشوند تا دوام و مقاومت بالا در برابر سایش داشته باشند. در ادامه به توضیح ویژگیها، کاربردها و تفاوتهای این تیغهها با دیگر انواع تیغهها میپردازم.

نحوه عملکرد برش با تیغه های برش له کننده

طراحی تیغه:

– تیغههای Crush Cut به صورت دایرهای یا صاف طراحی میشوند.

– لبههای این تیغهها به جای تیز بودن، صاف و مقاوم هستند.

برش مواد:

– برش توسط فشار مستقیم تیغه بر روی مواد انجام میشود.

– مواد بین تیغه و یک سطح سخت (معمولاً یک رول پشتیبان) قرار میگیرند و با اعمال فشار، برش ایجاد میشود.

کاربردهای برش با تیغههای برش له کننده

– مواد ضخیم و سنگین: مناسب برای برش مواد ضخیمتر و سنگینتر مانند لاستیک، فوم، و برخی پارچهها.

– مواد چند لایه: به دلیل اعمال فشار مستقیم، برای برش مواد چند لایه که با روشهای دیگر ممکن است دشوار باشد، مناسب هستند.

– صنایع بستهبندی: برش مواد بستهبندی مانند کاغذهای سنگین، کارتن، و برخی پلاستیکهای ضخیم.

– صنایع نساجی: برش پارچهها و منسوجات سنگین که نیاز به برش قوی و مقاوم دارند.

ویژگیها و مزایای برش با تیغههای Crush Cut

– توانایی برش مواد ضخیم و سخت: این تیغهها میتوانند موادی را که با تیغههای نازکتر به راحتی برش نمیخورند، به خوبی برش دهند.

– سادگی در طراحی و استفاده: طراحی ساده و روش کار آسان، نیاز به تنظیمات پیچیده ندارد.

معایب و محدودیتها:

– کیفیت لبه برش: ممکن است کیفیت لبه برش به اندازه تیغههای تیز نباشد و لبههای ناهموار ایجاد کند.

– نیاز به نیروی بیشتر: برای برش موثر، نیاز به اعمال نیروی بیشتری دارد که ممکن است به دستگاههای قویتر نیاز داشته باشد.

انتخاب تیغهی مناسب

انتخاب چاقوی مناسب به مواد در حال پردازش و کیفیت برش مورد نظر بستگی دارد. تیغههای مستقیم برای مواد نازک و ظریف همچون فیلم پلاستیکی، فیلم کششی و فویل های آلومینیومی سبک بهترین هستند، تیغههای ثابت برای ضخامتهای مختلف تطبیق پذیری دارند و چاقوهای له کننده برای مواد سختتر و حجیمتر مناسب هستند. برای کاربردهایی که نیاز به لبه های تمیز دارند، تیغه های ثابت ترجیح داده می شوند. برای موادی که کیفیت لبه ها کمتر اهمیت دارد، چاقوهای له کننده مناسب هستند. تیغههای مستقیم ارزان هستند و به راحتی قابل تعویض هستند اما نیاز به تعویض مکرر دارند. تیغههای دوار پرهزینه تر هستند اما برش هایی با دوام و کیفیت بالاتر را ارائه می دهند. چاقوهای له کننده هزینه و دوام متعادلی داشته اما دقت کمتری دارند. عواملی مانند تیزی تیغه، زاویه، و موقعیت بر عملکرد برش و کیفیت رولهای تمام شده تأثیر میگذارد. تنظیم دقیق شکاف تیغه، همپوشانی، عملکرد بهینه برش را تضمین میکند و ضایعات مواد را به حداقل میرساند. با انتخاب نوع چاقوی مناسب، تولیدکنندگان میتوانند فرآیند برش را برای مواد و کاربردهای مختلف تطبیق داده و از تولید کارآمد و با کیفیت بالا اطمینان حاصل کنند.

نگهداری تیغهها و بهینهسازی:

- تعویض منظم تیغهها: به دلیل استفاده مداوم، تیغهها نیاز به تعویض و تیزکردن منظم دارند تا کیفیت برش حفظ شود.

- تنظیم دقیق تیغهها: اطمینان از تنظیم دقیق بویژه تیغههای ثابت بالا و پایین برای جلوگیری از سایش و برش ناهموار.

- کنترل کشش مواد: حفظ تنش مناسب مواد در طول فرآیند برش برای جلوگیری از چروک شدن یا پارگی مواد.

برخی از دستگاههای برش رول به رول موجود در بازار

در ادامه به برخی از مثالها و نامهای تجاری دستگاههای برش رول به رول برای هر یک از انواع برش اشاره میکنیم.

- دستگاههای برش با تیغههای مستقیم (Razor Slitting Machines)

مثالها و نامهای تجاری:

- Atlas Converting Equipment Ltd. – Titan SR9-DT Dual Turret Slitter Rewinder:

– این دستگاه برای برش فیلمهای پلاستیکی و فویلها با تیغههای بسیار تیز و برش مستقیم طراحی شده است.

- GOEBEL IMS Deltamatic RU1 :

– RU 1 دارای دو محور (شفت) مستقل با مدل پیچش مرکزی درام و سطحی مرکزی هستند که امکان برش (با استفاده از تیغه های razor و گاهی دوار) و بازپیچی همزمان را فراهم میکند. این دستگاه برش چندمنظوره بوده و موادی مانند فویل آلومینیومی (لاکی یا چاپ شده)، فیلم (لمینیت و غیر لمینیت) یا کاغذهای نازک و متریال های خاص و ظریف را برش میدهد. فاصله کوتاه بین بخش پیچش و برش و سیستم کنترل پیشرفته به بهینهسازی پیچش، حفظ کشش و پایداری رول کمک میکند.

- دستگاههای برش با تیغههای دوار (Circular/Rotary Slitting Machines)

مثالها و نامهای تجاری:

- Kampf – Conslit Series:

– این سری از دستگاهها برای برش انواع مختلف مواد از جمله پلاستیک، کاغذ، فویل و مواد ترکیبی با تیغههای دوار طراحی شدهاند.

- Dusenbery – Model 635:

– مناسب برای برش فیلمهای پلاستیکی و کاغذ با استفاده از تیغههای دوار.

- Laem System – RB4:

– این دستگاه برش با تیغههای دوار برای برش فیلمهای پلاستیکی، فویلها، و کاغذهای بستهبندی استفاده میشود.

- دستگاههای برش با تیغههای ثابت (Shear Slitting Machines)

مثالها و نامهای تجاری:

- ASHE Converting Equipment – Diamond Series:

– دستگاههای برش با تیغههای ثابت برای برش کاغذ، فیلمهای پلاستیکی و فویلها. این دستگاهها برای برش دقیق و با کیفیت بالا طراحی شدهاند.

- Atlas Converting Equipment Ltd. – Titan SR800:

– مناسب برای برش انواع مواد از جمله کاغذ، فیلمهای پلاستیکی و فویلها با استفاده از تیغههای ثابت.

- Goebel IMS – Monoslit Giant:

– این دستگاه برای برش مواد با عرض بزرگتر و با دقت بالا با استفاده از تیغههای ثابت طراحی شده است.

- دستگاههای برش با انواع تیغهها

- Dahua Slitter:

- دستگاههای این کارخانه برای برش انواع فیلم های بسته بندی، کاغذ، پلی اتیلن، فیلم، لمینیتها و Pet/BOPP/CPP/PE مناسب میباشند و از انواع تیغههای مستقیم، دوار و ثابت استفاده میکنند.

- Catbridge Machinery:

- دستگاه های تولید شده در این کارخانه از تیغههای ثابت و له کننده استفاده میکنند

خرید دستگاه

هنگام خرید دستگاه برش رول به رول، باید به چندین پارامتر کلیدی توجه کنید تا اطمینان حاصل کنید که دستگاه خریداری شده به خوبی نیازهای تولید شما را برآورده میکند و کارایی مطلوبی دارد. این پارامترها عبارتند از:

- نوع مواد قابل برش: بررسی کنید که دستگاه قادر به برش انواع موادی که شما نیاز دارید، مانند کاغذ، فیلم پلاستیکی، فلزات نازک، و سایر مواد باشد.

- عرض و قطر رول: حداکثر عرض و قطر رولهایی که دستگاه میتواند برش دهد را بررسی کنید. این پارامترها باید با نیازهای تولیدی شما سازگار باشند.

- سرعت برش: سرعت برش دستگاه باید متناسب با حجم تولید شما باشد. دستگاههای با سرعت برش بالا میتوانند کارایی تولید را افزایش دهند.

- دقت برش: دقت برش بسیار مهم است، به خصوص در صنایع چاپ و بستهبندی که نیاز به برشهای دقیق و یکنواخت دارند. دستگاه باید دارای سیستمهای کنترل دقیق باشد.

- سیستم کنترل و اتوماسیون: دستگاه باید مجهز به سیستمهای کنترل پیشرفته و قابلیتهای اتوماسیون باشد تا بتوانید فرآیند برش را به صورت دقیق و موثر مدیریت کنید.

- کیفیت دستگاه: دستگاههای با کیفیت بالا معمولاً محصول با دوام بیشتری تولید میکنند و عملکرد بهتری ارائه میدهند.

- پشتیبانی و خدمات پس از فروش: اطمینان حاصل کنید که تأمینکننده دستگاه دارای پشتیبانی و خدمات پس از فروش قوی است. این شامل آموزش کاربران، تعمیرات و نگهداری، و تامین قطعات یدکی میشود.

- انعطافپذیری و قابلیت تنظیم: دستگاه باید انعطافپذیری کافی برای تنظیمات مختلف داشته باشد تا بتوانید آن را به صورت دقیق برای انواع مختلف برشها تنظیم کنید.

- هزینه: هزینه اولیه دستگاه و هزینههای عملیاتی مانند نگهداری، تعمیرات، و مصرف انرژی باید در نظر گرفته شود.

- امکانات ایمنی: دستگاه باید دارای امکانات ایمنی مناسب برای حفاظت از کاربران و جلوگیری از حوادث احتمالی باشد.

- تکنولوژی شفت بادی: اگر دستگاه دارای شفت بادی است، اطمینان حاصل کنید که شفت بادی از کیفیت بالا و عملکرد قابل اعتماد برخوردار است و به راحتی قابل استفاده و تنظیم میباشد.

با در نظر گرفتن این پارامترها، میتوانید دستگاه برش رول به رول مناسبی را انتخاب کنید که با نیازهای تولیدی شما هماهنگ باشد و عملکرد بهینهای ارائه دهد. خرید دستگاه مناسب میتواند تأثیر بسزایی در کارایی، کیفیت، و سودآوری تولید شما داشته باشد. شرکت سایا پوشش (https://www.sayapooshesh.com/) با در نظر گرفتن موارد مذکور به شما کمک خواهد کرد بهترین دستگاه را شناسایی و انتخاب نمایید. از اینکه ما را تا انتهای این مطلب همراهی کردهاید، کمال تشکر را داریم.